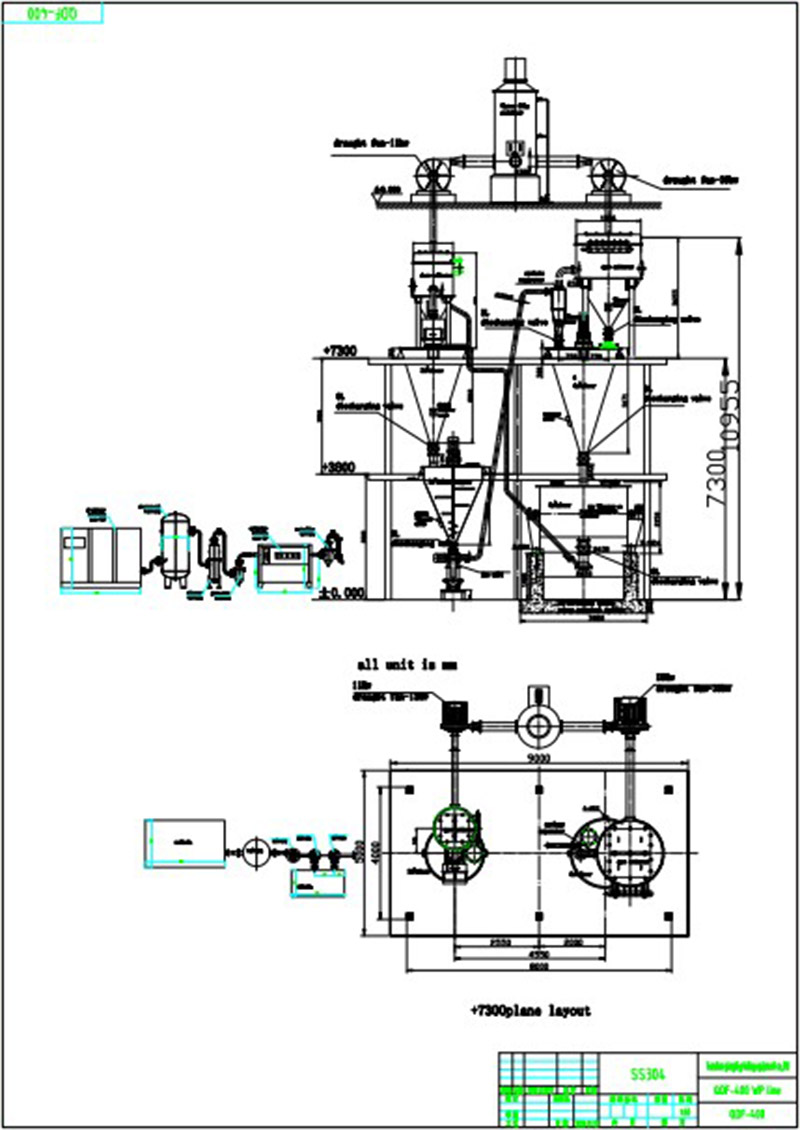

QDF-400 WP система за непрекъснато производство на струйна мелница за 400 кг

Най-популярната WP линия в Пакистан - QDF-400 система за непрекъснато производство, както е показано по-долу: Диаграма на потока и снимка

Първо, подаване на суровина от подаващото устройство --прехвърляне на материала към първите 3 м3миксер за предварително смесване и прахоуловител ще събира прах по време на процеса на подаване, след това 3-метровият3Бункерът съхранява смесения материал, след което той влиза в струйна мелница за смилане, като размерът на изходните частици може да се регулира чрез регулиране на различната скорост на въртене на класифициращото колело. След смилане материалът ще се прехвърли към циклона чрез центростремителната сила на вентилатора и прахоуловителя в горната част на първите 4 м.3миксер, след което прехвърлете във втория 4м3хоризонтален лентов смесител за смесване преди опаковане или прехвърляне в WDG система.

1. Процесът на смилане прилага принципа на работа на струйна мелница с флуидизиран слой с висока ефективност, а разпределението на размера на частиците е равномерно.

2. Процесът на подаване е с транспортиране на въздух под налягане, като се добавя аспиратор, за да се предотврати отделянето на прах.

3. Както първият, така и последният процес на смесване се извършват с двойни шнекови смесители или хоризонтален спирален лентов смесител, които осигуряват достатъчно и симетрично смесване.

4. Изходът за продукт може да се свърже директно с машината за автоматично опаковане.

5. Цялата система се управлява с дистанционно управление от PLC. Удобна работа и поддръжка, автоматична работа на оборудването.

6. Ниска консумация на енергия: може да спести 30%~40% енергия в сравнение с други пневматични пулверизатори.

7. Приложим е за раздробяване на материали с високо съотношение на смесване, трудни за раздробяване и вискозни материали.

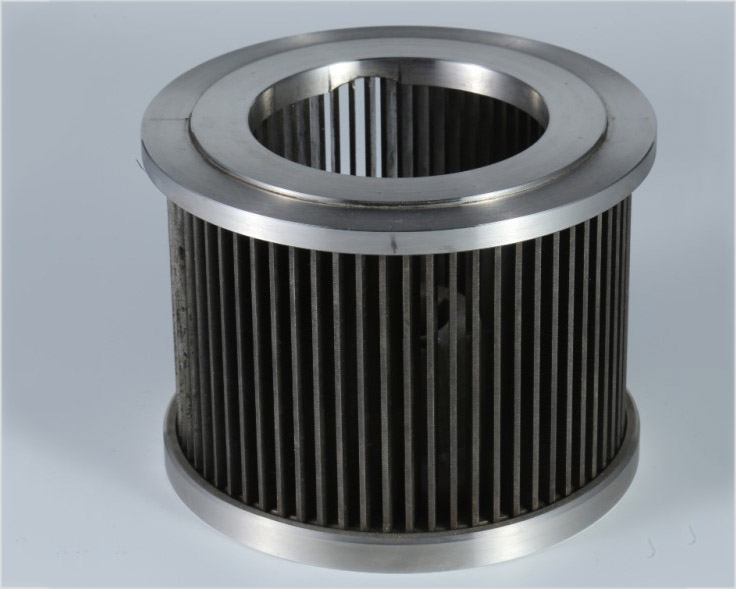

Система за източник на въздух - въздушен компресор, маслоотстранител, резервоар за съхранение на въздух, сушилня за замразяване на въздух, прецизен филтър.

Принцип на работа

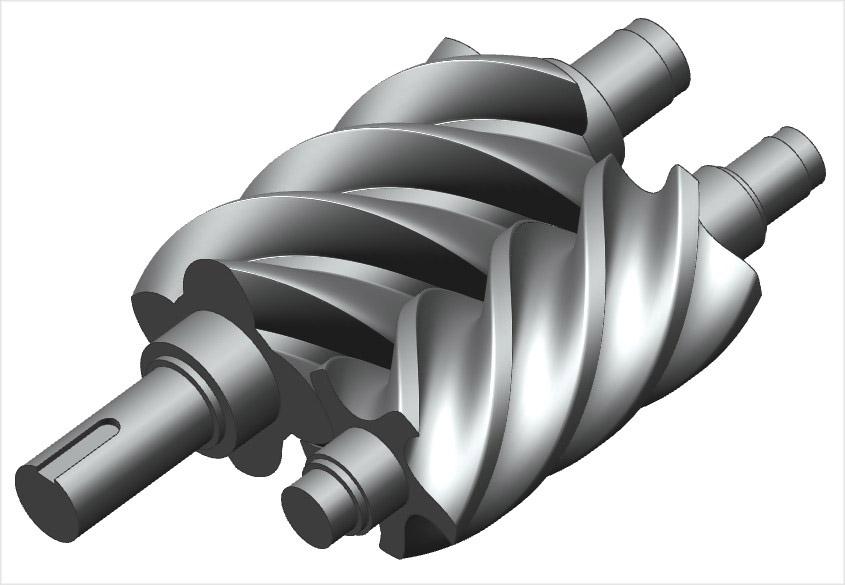

Компресорът се използва за компресиране на въздух, едностепенен, с впръскване на масло и задвижван от двигател, който включва въздушен блок, двигател, масло/газов сепаратор, маслен охладител, въздушен охладител, вентилатор (само за тип с въздушно охлаждане), влагоуловител, електрически контролен шкаф, газопровод, маслопровод и водопровод (само за тип с водно охлаждане), система за регулиране. Вътре в корпуса има двойка спрегнати ротори. Мъжкият ротор има 4 зъба, женският ротор има 6 зъба. Женският ротор е последван от мъжки ротор с висока скорост. С по-малко изместване на зъбите между 2 ротора, въздухът от входния филтър и смазаното масло от корпуса постепенно се компресират под високо налягане. Когато изместването на зъбите е директно към изходния отвор, сгъстената смес от въздух и масло протича от изходния отвор, след което се влива в масло/газов сепаратор, за да отдели маслото от въздуха. След това въздушният поток преминава през клапан за минимално налягане, въздушен охладител и влагоуловител, и накрая към тръбопровода за подаване на въздух. Отделеното масло пада на дъното на сепаратора, след което се влива в маслен охладител, маслен филтър и накрая във въздушния блок за рециклиране в резултат на диференциалното налягане.

Принцип на работа

Горещият, влажен и студен въздух влиза в първия предварително охладен топлообменник (изпарителят отделя студен сгъстен въздух за топлообмен), за да се намали натоварването на изпарителя, като същевременно се нагрява сгъстеният въздух, изпускан от студения въздух, за да се избегне насищане. След това, той влиза в изпарителя и се охлажда допълнително до 12 ℃ под нормата. При повторно влизане в сепаратора, водата се утаява по време на процеса на охлаждане и се отделя чрез устройство за изпускане на топлина от горещо устройство. Сухият студен въздух отделя топлината, отделяна от предварително охладения топлообменник.

Принцип на работа

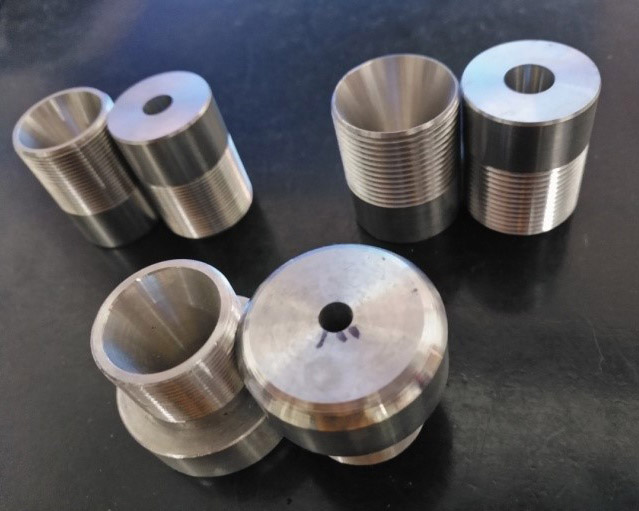

Резервоарът за съхранение на въздух (съд под налягане), известен още като резервоар за съхранение на сгъстен въздух, е съд под налягане, специално използван за съхранение на сгъстен въздух. Използва се главно за съхранение на газов буфер и играе ролята на стабилизатор на системното налягане, за да се избегне честото зареждане и разтоварване на въздушния компресор и да се отстрани по-голямата част от течната вода. Резервоарът за съхранение на газ обикновено се състои от цилиндрично тяло, глава, фланец, дюзи, уплътнителни елементи и опори, както и други части и компоненти. Освен това е оборудван с предпазен клапан, манометър, дренажен клапан и други аксесоари, които изпълняват ролята му в различни производствени процеси.

Продуктът е пулверизатор с флуидизиран слой, използващ компресиран въздух като раздробяваща среда. Корпусът на мелницата е разделен на 3 секции, а именно зона за раздробяване, трансмисионна зона и зона за сортиране. Зоната за сортиране е снабдена със сортиращо колело, а скоростта може да се регулира от преобразувател. Камерата за раздробяване се състои от раздробяваща дюза, подаващо устройство и др. Пръстеновидният диск за подаване на въздух извън раздробяващия контейнер е свързан с раздробяващата дюза.

Струйна мелница- под действието на центробежната сила на класифициращото колело и центростремителната сила на вентилатора, материалът се образува във флуидизиран слой във вътрешността на струйната мелница, като по този начин се получава прах с различна финост.

PLC система за управление- Системата използва интелигентно управление чрез сензорен екран, лесна работа и прецизен контрол. Тази система използва усъвършенстван PLC + режим на управление чрез сензорен екран, като сензорният екран е операционният терминал на системата, поради което е много важно точно да се разпознаят функциите на всички клавиши на сензорния екран, за да се осигури правилната работа на системата.

Горно подаващо устройство-Гъвкаво свързан с прахоуловителя, за да се избегне изтичане на прах, наличен за непрекъснато подаване.

Циклонен сепаратор и прахоуловител–Събирането на продукти и прахоулавянето разпръсква посоката на потока на суровините и избягва натрупването на материал. Осигурява рециклиране на прах в производствения процес, за да се спазят изискванията за опазване на околната среда за чисто производство и емисии на отработени газове.

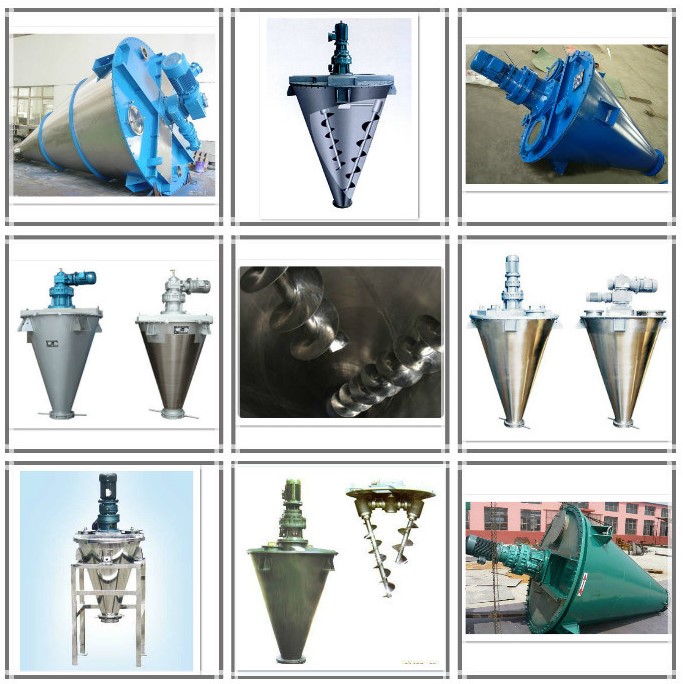

Двушнеков миксер- има дълга бъркалка и шнекова конструкция, които предотвратяват утаяването на напълно смесения материал под действието на въртенето и въртенето.

Принцип на работа

Двушнековият смесител интегрира смесване на прах, гранули и течности. Въртенето на двушнековия смесител се осъществява от комплект двигатели и циклоидни редуктори. При асиметрично смесване с два шнека, диапазонът на разбъркване се разширява и скоростта на разбъркване се ускорява. Смесителната машина се задвижва от две асиметрични спирали с бързо въртене, образувайки две несиметрични спирални колони, които се издигат нагоре от стената на цилиндъра. Въртящото се рамо, задвижвано от спирална орбита, вкарва спираловиден материал на различни нива в шипа в обвивката, като част от материала се дислокира, а другата част от материала се изхвърля чрез шнека, така че да се постигне пълен кръг на въртене на материала.

Хоризонтален спирален лентов смесител-По-удобно е да се произвеждат определени продукти, към които е необходимо да се добавят адюванти или други химикали в крайния продукт. А смесването е много по-добро и по-точно от това на двушнековия миксер. По-ниска височина на корпуса от двушнековия миксер, лесен за инсталиране.

Принцип на работа:

Хоризонталният двулентов смесител се състои от хоризонтален U-образен резервоар, горен капак с (или без) отвори, единичен вал, оборудван с двуслойна лентова смесителна бъркалка, трансмисионен блок, носеща рамка, уплътнителен елемент, изпускателна конструкция и т.н. Лопатките на лентата винаги са двуслойни. Външният слой (лента) осигурява събирането на материалите от двата края към центъра, а вътрешният слой (лента) осигурява разпределението на материалите от центъра към двата края. Материалите образуват вихър по време на многократно движение и се постига хомогенно смесване.

Вентилатор за течение- Подвежда цялата WP система под отрицателно налягане чрез центробежна сила на вентилатора, като по този начин задвижва материала да се раздробява и да се отделят отработени газове от системата за смилане.

Воден скрубер- прах с размер под 0,5 мкм попада във водния скрубер и се абсорбира от слоя воден филм, изхвърляйки се заедно с долния конус на водния поток, за да се избегне замърсяване на околната среда с прах.

Прахосъдържащият газ се вкарва по тангенциална посока от долната част на цилиндъра и се върти нагоре. Праховите частици се отделят от центробежна сила и се изхвърлят към вътрешната стена на цилиндъра. Те се адсорбират от водния филм, протичащ във вътрешната стена на цилиндъра, и се изхвърлят през изхода за прах заедно с долния конус на водния поток. Водният филм се образува от няколко дюзи, разположени в горната част на цилиндъра, които пръскат вода тангенциално на стената на устройството. По този начин вътрешната стена на цилиндъра е винаги покрита с много тънък воден филм, който се върти надолу, за да се постигне целта за подобряване на ефекта на отстраняване на прах.