GMP FDA струйна мелница с флуидизиран слой

Чертеж на конструкцията на струйната мелница -Под действието на центробежната сила на класификаторното колело и центростремителната сила на вентилатора, материалът се образува във флуидизиран слой във вътрешността на струйната мелница, като по този начин се получава прах с различна финост.

Продуктът е пулверизатор с флуидизиран слой, използващ компресиран въздух като раздробяваща среда. Корпусът на мелницата е разделен на 3 секции, а именно зона за раздробяване, трансмисионна зона и зона за сортиране. Зоната за сортиране е снабдена със сортиращо колело, а скоростта може да се регулира от преобразувател. Камерата за раздробяване се състои от раздробяваща дюза, подаващо устройство и др. Пръстеновидният захранващ диск извън раздробяващия контейнер е свързан с раздробяващата дюза.

Материалът постъпва в помещението за трошене през подаващото устройство за материал. Сгъстеният въздух се впръсква в помещението за трошене с висока скорост през специално оборудваните четири трошащи дюзи. Материалът получава ускорение в ултразвуковия струен поток и многократно се сблъсква в централната точка на трошене, докато се раздроби. Раздробеният материал постъпва в помещението за сортиране с възходящия поток. Тъй като сортиращите колела се въртят с висока скорост, когато материалът се издига, частиците са под въздействието на центробежната сила, създадена от сортиращите ротори, както и на центростремителната сила, създадена от вискозитета на въздушния поток. Когато частиците са под въздействието на центробежна сила, по-голяма от центростремителната сила, едрите частици с по-голям диаметър от необходимия за сортиране диаметър няма да влязат във вътрешната камера на сортиращото колело и ще се върнат в помещението за трошене, за да бъдат раздробени. Фините частици, които отговарят на диаметъра на необходимия за сортиране диаметър, ще влязат в сортиращото колело и ще се влеят в циклонния сепаратор на вътрешната камера на сортиращото колело с въздушния поток и ще се съберат от колектора. Филтрираният въздух се освобождава от всмукателния отвор след обработката с филтърната торба.

1. Частиците могат да достигнат 0,5-10 микрона благодарение на изключително високата скорост на въздушния потоки огромна сила на удара.

2. Вътре в пулверизатора са налични класифициращи устройства, чрез които едрите частици от обработваните материали могат да бъдат циклично пулверизирани, за да се получат готови продукти с равномерна финост на зърната и малък диапазон от диаметри на частиците.

3. Дизайн на продукта, избор на материали, изцяло в съответствие със стандартните изисквания на GMP/FDA. Няма замърсяване на материала в процеса на смилане.

4. Въздушният поток е изключително чист с процес на филтриране. Компактна вътрешна структура за извършване на смилане в затворен кръг. От суровини до непрекъснато производство на готови продукти, пулверизацията изисква много кратко време, но осигурява по-висока ефективност и непрекъсната работа.

5. Структурата на оборудването е проста, вътрешната и външната част са силно полирани, без мъртъв ъгъл, лесна за почистване.

6. Ниско износване: Тъй като ефектът на смачкване се причинява от удара и сблъсъка на частици, високоскоростните частици рядко удрят стената. Приложимо е за смачкване на материали под скалата на Моос 9.

7. Съответни индустриални инспекции и сертификати, като например FAT.SAT.DQ.OQ.IQ.PQ.

1. Зареждане на бункер с запечатайте капака, за да избегнете замърсяване на продуктите.

2. Всички двигатели са с капачка, за да бъдат защитени и да поддържат продуктите чисти. Професионален дизайн.

3. Всички контактни материали на машината с продуктите трябва да са от неръждаема стомана, без мъртъв ъгъл и без замърсяване.

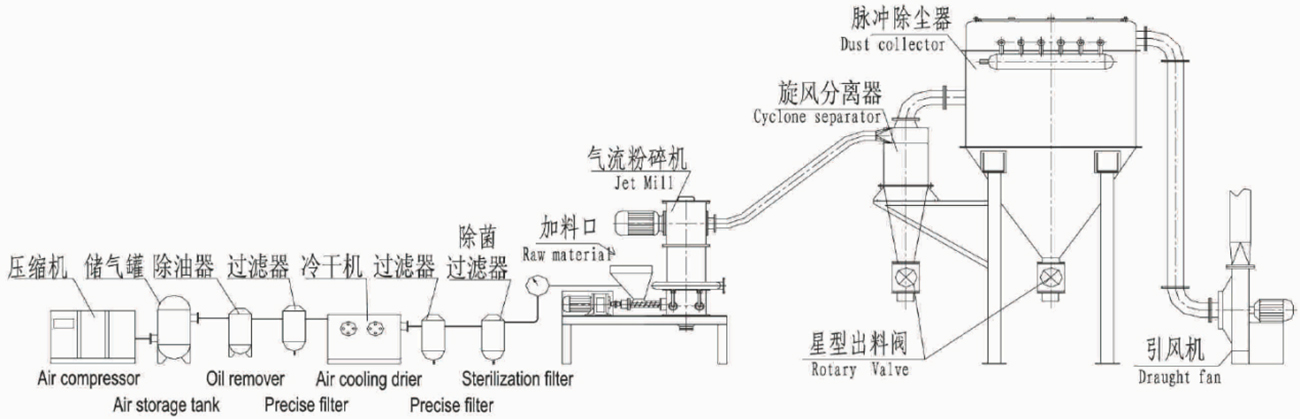

Пневматичната пулверизатор се състои от въздушен компресор, маслоотделител, резервоар за газ, сушилня за замразяване, въздушен филтър, пневматичен пулверизатор с флуидизиран слой, циклонен сепаратор, колектор, всмукател на въздух и други.

PLC система за управление

Системата използва интелигентно управление чрез сензорен екран, лесна за работа и прецизен контрол. Тази система използва усъвършенстван PLC + режим на управление чрез сензорен екран. Сензорният екран е операционният терминал на системата, поради което е много важно точно да се разпознаят функциите на всички клавиши на сензорния екран, за да се осигури правилната работа на системата.

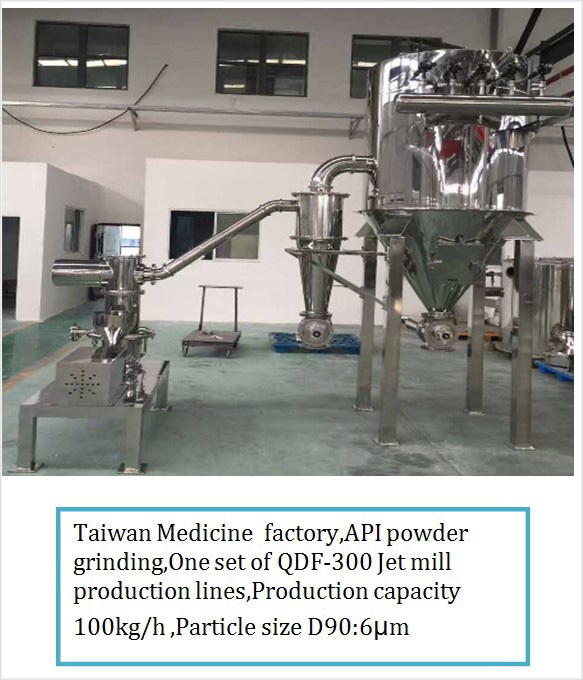

Медицински междинен специалист

→МЕФЕНАМИНА КИСЕЛИНА суровина от 60Mesh смляна до D90 <5.56um

→Суровина от ЕКОНАЗОЛ НИТРАТ, смляна с размер на едрината йони 60Mesh до D90 <6um

Хранителен прах

→Суровина от манго на прах от 70Mesh, смляна до D90 <10um (подходящ за чувствителни към топлина храни.)

→ЧАЙ НА ПРАХ суровина от 50Mesh смляна до D90 <10um

Използва се главно във фармацевтичната, хранително-вкусовата и козметичната промишленост.