Използване на струйна мелница с флуидизиран слой в батерийната индустрия и други химически материали

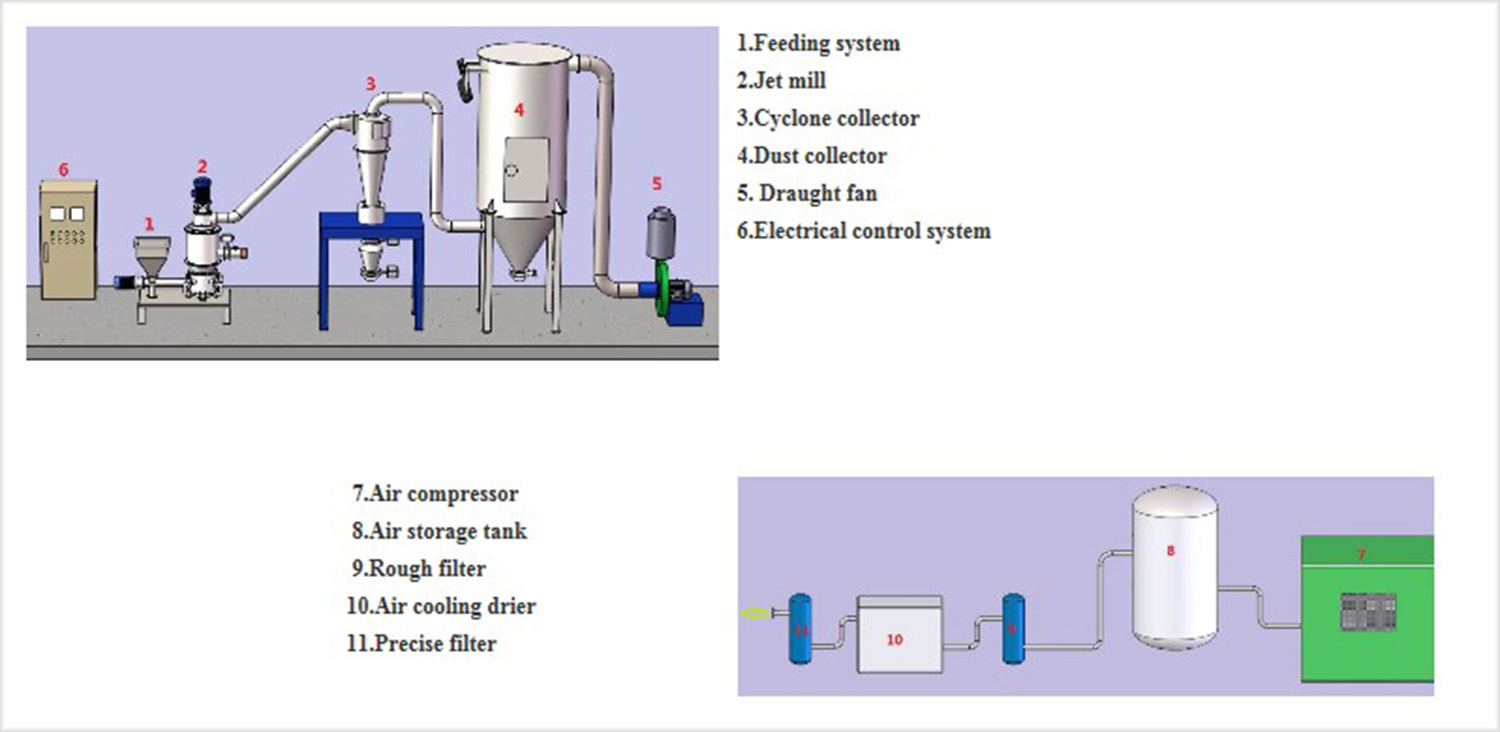

Пневматичната мелница с флуидизиран слой е оборудване, използвано за раздробяване на сухи материали до свръхфин прах, с основна структура, както следва:

Продуктът е пулверизатор с флуидизиран слой, използващ компресиран въздух като раздробяваща среда. Корпусът на мелницата е разделен на 3 секции, а именно зона за раздробяване, трансмисионна зона и зона за сортиране. Зоната за сортиране е снабдена със сортиращо колело, а скоростта може да се регулира от преобразувател. Камерата за раздробяване се състои от раздробяваща дюза, подаващо устройство и др. Пръстеновидният захранващ диск извън раздробяващия контейнер е свързан с раздробяващата дюза.

Материалът постъпва в помещението за трошене през подаващото устройство за материал. Сгъстеният въздух се впръсква в помещението за трошене с висока скорост през специално оборудваните четири трошащи дюзи. Материалът получава ускорение в ултразвуковия струен поток и многократно се сблъсква в централната точка на трошене, докато се раздроби. Раздробеният материал постъпва в помещението за сортиране с възходящия поток. Тъй като сортиращите колела се въртят с висока скорост, когато материалът се издига, частиците са под въздействието на центробежната сила, създадена от сортиращите ротори, както и на центростремителната сила, създадена от вискозитета на въздушния поток. Когато частиците са под въздействието на центробежна сила, по-голяма от центростремителната сила, едрите частици с по-голям диаметър от необходимия за сортиране диаметър няма да влязат във вътрешната камера на сортиращото колело и ще се върнат в помещението за трошене, за да бъдат раздробени. Фините частици, които отговарят на диаметъра на необходимия за сортиране диаметър, ще влязат в сортиращото колело и ще се влеят в циклонния сепаратор на вътрешната камера на сортиращото колело с въздушния поток и ще се съберат от колектора. Филтрираният въздух се освобождава от всмукателния отвор след обработката с филтърната торба.

Пневматичната пулверизатор се състои от въздушен компресор, маслоотделител, резервоар за газ, лиофилизатор, въздушен филтър, пневматичен пулверизатор с флуидизиран слой, циклонен сепаратор, колектор, всмукател на въздух и други.

Детайлно шоу

Керамично залепване и PU облицовка в цели шлифовъчни части, които са в контакт с продукти, за да се избегне поемането на скрап, което води до невалиден ефект от крайните продукти.

1. Прецизни керамични покрития, 100% елиминиращи замърсяването с желязо от процеса на класификация на материалите, за да се гарантира чистотата на продуктите. Особено подходящи за изискванията за съдържание на желязо в електронните материали, като например кобалт с висока киселинност, литиево-манганова киселина, литиево-железен фосфат, тройни материали, литиев карбонат и киселинни литиево-никелови и кобалтови батерии и др.

2. Без повишаване на температурата: Температурата няма да се повиши, тъй като материалите се пулверизират при работни условия на пневматично разширение и температурата в кухината на смилането се поддържа нормална.

3. Издръжливост: Прилага се за материали с твърдост по Моос под степен 9, тъй като ефектът на смилане включва само удар и сблъсък между зърната, а не сблъсък със стената.

4. Енергийно ефективен: Спестяване на 30%-40% в сравнение с други пневматични пулверизатори.

5. Инертният газ може да се използва като среда за смилане на запалими и експлозивни материали.

6. Цялата система е смачкана, прахът е нисък, шумът е нисък, производственият процес е чист и опазване на околната среда.

7. Системата използва интелигентно управление с тъчскрийн, лесна работа и прецизен контрол.

8.Компактна структураКамерата на основната машина съставлява затворената верига за раздробяване.

Блок-схемата е стандартна фрезова обработка и може да се коригира за клиентите.

| модел | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Работно налягане (МПа) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Разход на въздух (м³)3/мин) | 2 | 3 | 6 | 10 | 20 | 40 |

| Диаметър на подавания материал (меш) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Степен на смачкване (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Капацитет (кг/ч) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Инсталирана мощност (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Материал | Тип | Диаметър на подаваните частици | Диаметър на изхвърлените частици | Изход(кг/ч) | Разход на въздух (м³)3/мин) |

| Цериев оксид | QDF300 | 400 (мрежа) | d974,69 μm | 30 | 6 |

| Огнеупорен | QDF300 | 400 (мрежа) | d978,04 μm | 10 | 6 |

| Хром | QDF300 | 150 (мрежа) | d974,50 μm | 25 | 6 |

| форфилит | QDF300 | 150 (мрежа) | d977,30 μm | 80 | 6 |

| Шпинел | QDF300 | 300 (мрежа) | d974,78 μm | 25 | 6 |

| Талк | QDF400 | 325 (мрежа) | d9710μm | 180 | 10 |

| Талк | QDF600 | 325 (мрежа) | d9710μm | 500 | 20 |

| Талк | QDF800 | 325 (мрежа) | d9710μm | 1200 | 40 |

| Талк | QDF800 | 325 (мрежа) | d974,8 μm | 260 | 40 |

| Калций | QDF400 | 325 (мрежа) | d502,50 μm | 116 | 10 |

| Калций | QDF600 | 325 (мрежа) | d502,50 μm | 260 | 20 |

| Магнезий | QDF400 | 325 (мрежа) | d502,04 μm | 160 | 10 |

| Алумина | QDF400 | 150 (мрежа) | d972,07 μm | 30 | 10 |

| Силата на перлите | QDF400 | 300 (мрежа) | d976,10 μm | 145 | 10 |

| Кварц | QDF400 | 200 (меша) | d503,19 μm | 60 | 10 |

| Барит | QDF400 | 325 (мрежа) | d501,45 μm | 180 | 10 |

| Пенообразуващ агент | QDF400 | d5011,52 μm | d501,70 μm | 61 | 10 |

| Каолин от почвата | QDF600 | 400 (мрежа) | d502,02 μm | 135 | 20 |

| Литий | QDF400 | 200 (меша) | d501,30 μm | 60 | 10 |

| Кирара | QDF600 | 400 (мрежа) | d503,34 μm | 180 | 20 |

| ПБДЕ | QDF400 | 325 (мрежа) | d973,50 μm | 150 | 10 |

| АГР | QDF400 | 500 (меша) | d973,65 μm | 250 | 10 |

| Графит | QDF600 | d503,87 μm | d501,19 μm | 700 | 20 |

| Графит | QDF600 | d503,87 μm | d501,00 μm | 390 | 20 |

| Графит | QDF600 | d503,87 μm | d500,79 μm | 290 | 20 |

| Графит | QDF600 | d503,87 μm | d500,66 μm | 90 | 20 |

| Вдлъбнато-изпъкнало | QDF800 | 300 (мрежа) | d9710μm | 1000 | 40 |

| Черен силиций | QDF800 | 60 (мрежа) | 400 (мрежа) | 1000 | 40 |