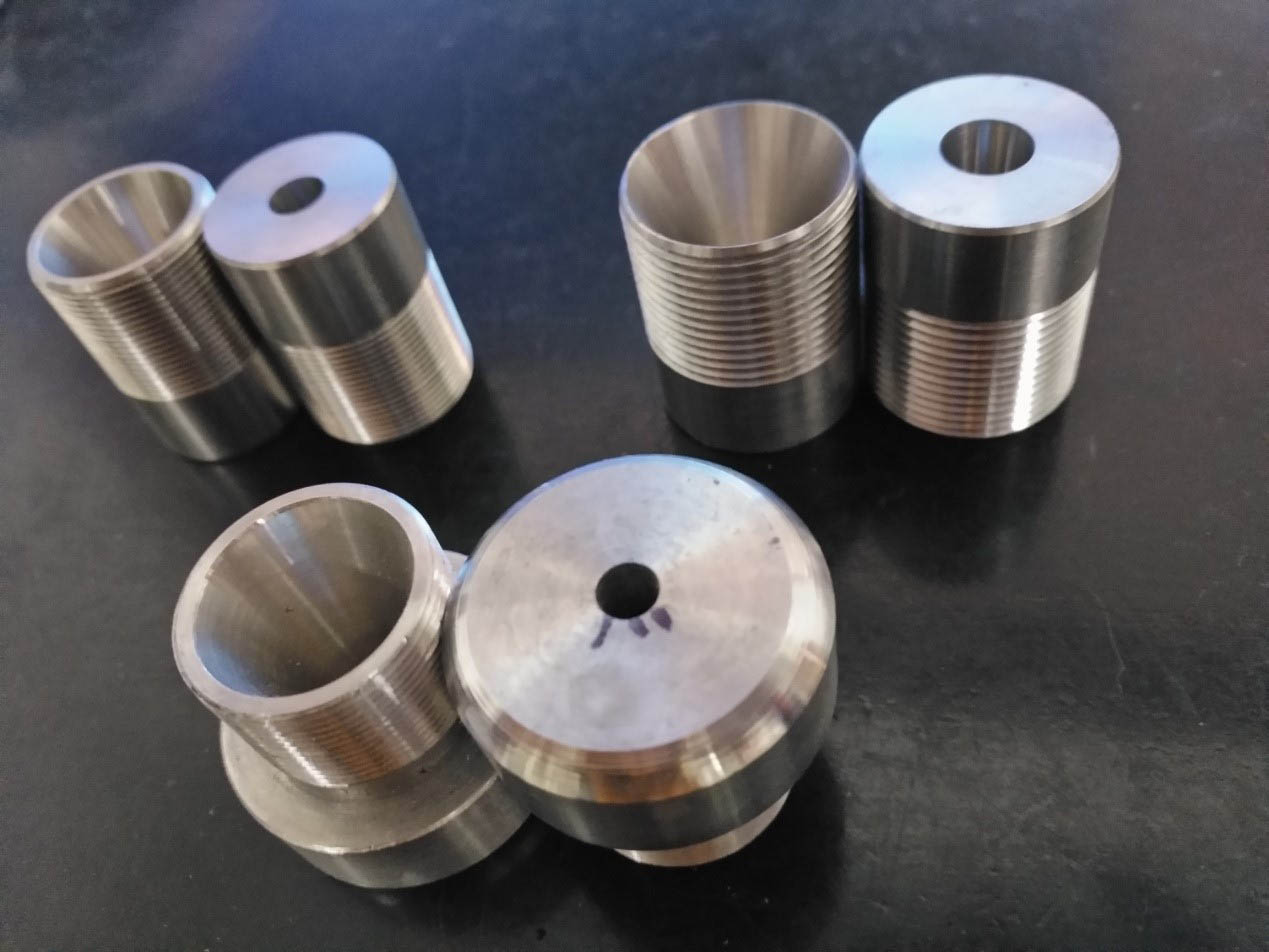

Компоненти за джет мелница

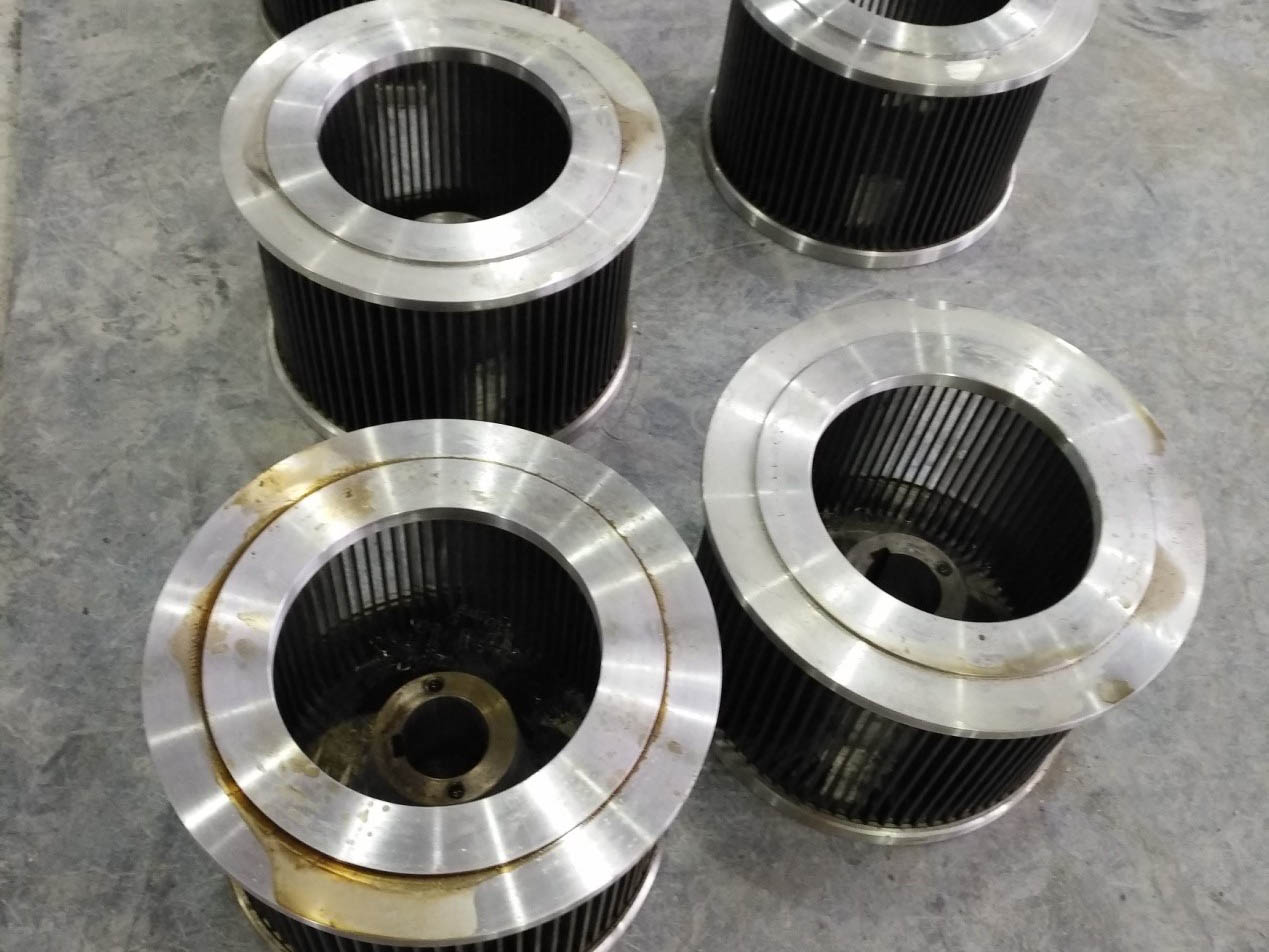

1. лагерът отвън, предотвратява навлизането на материала вътре, след което се заклещва.

2. Клапанът и сърцевината на клапана са отливки, без деформация след продължителна употреба.

3.CNC процесът осигурява добра прецизност.

Описание

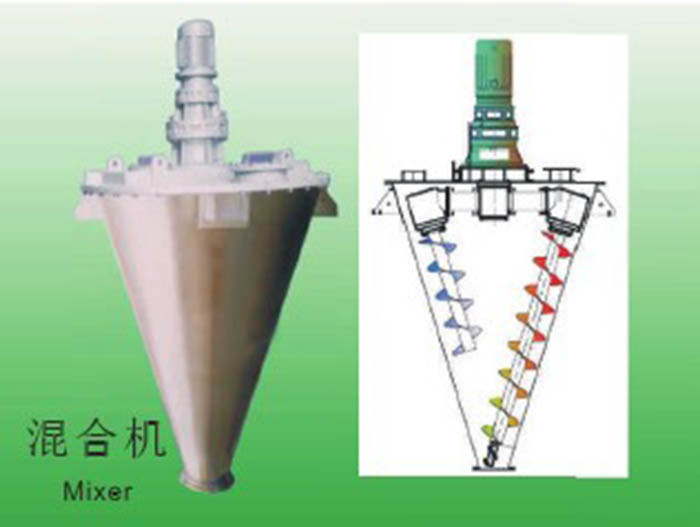

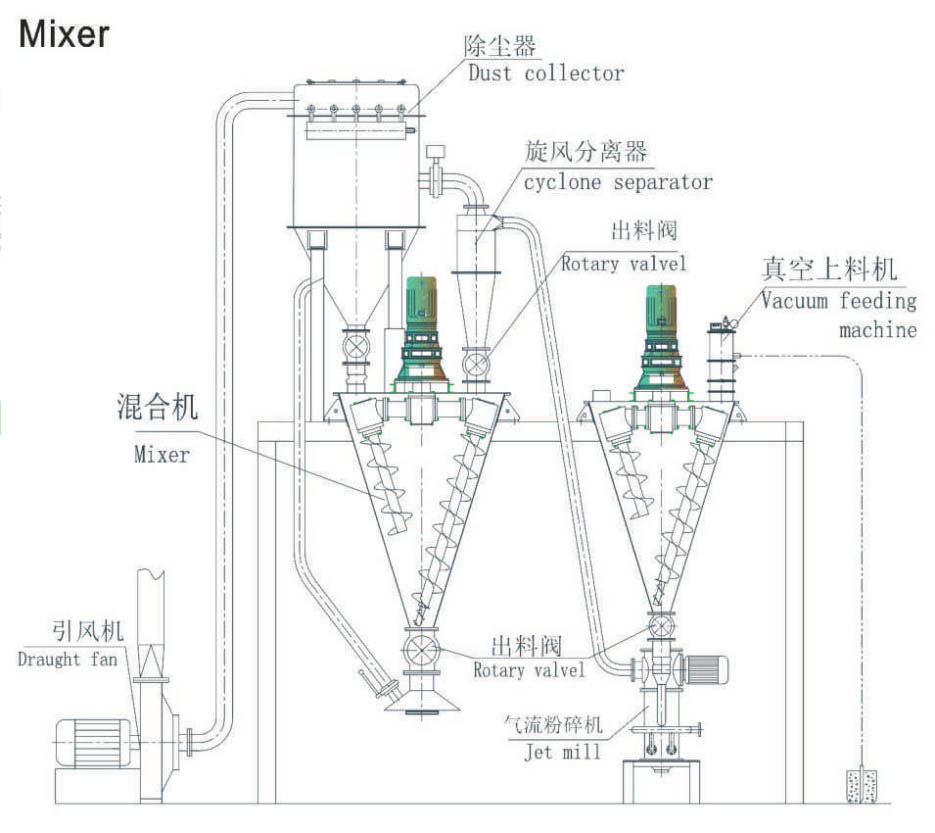

Двушнековият смесител DSH интегрира смесване на прах, гранули и течности. Въртенето на двушнековия смесител се осъществява от комплект двигатели и циклоидни редуктори. С асиметрично смесване от два шнека, диапазонът на разбъркване ще се разшири и скоростта на разбъркване ще се ускори. Смесителната машина се задвижва от две асиметрични спирали с бързо въртене, образувайки две несиметрични спирални колони, които текат нагоре от стената на цилиндъра. Въртящото се рамо, задвижвано от спирална орбита, кара спираловидния материал на различни нива да влезе в шипа в обвивката, като част от материала се дислокира, а другата част от материала се изхвърля от шнека, така че да се постигне пълен кръг, носещ материалите постоянно. Двата материала, споменати по-горе, след това се съединяват отново във вдлъбнатата кухина на центъра, образувайки низходящ поток от материали и допълвайки отвора в долната част, като по този начин се образува конвективна циркулация.

Функция

1. Хомогенно смесване

2. Кратко време за смесване 5-15 минути

3. Чисто изхвърляне и без остатъци

4. Централен изпускателен клапан:

Електронно, пневматично, ръчно (по избор)

Сферичен кран, клапа, ножов шибър, дроселова клапа (по избор)

5. Уплътнение на главния вал: Уплътнение за пълнене и уплътнение за продухване с въздух

6. Задвижване: Siemens мотор, циклоид или редуктор

7. Ограничителен/предпазен превключвател (по избор)

8. Отоплително/охладително яке (по избор)

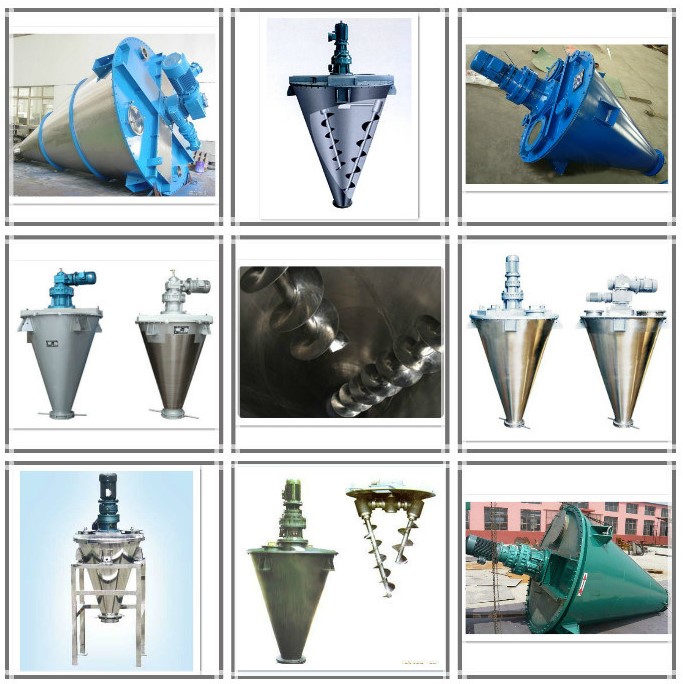

Приложение на конусен миксер:

1. Приложимо материално съотношение на бедните, праховите частици са сравнително големи материали;

2. Подходящ за нежен процес на смесване на керамична глазура, материалните частици не се подават под налягане или не се чупят;

3. Термочувствителните материали няма да прегреят;

4. В процеса на смесване на прах - прах е много лесно да се добавят работни условия или да се осигури течност към множество средства за изпускане на спрей;

5. Долният клапан е изработен от удобен материал за дислокация, тъй като в долната част на спиралата няма приспособления, така че няма явление на подаване под налягане

Принцип на работа:

Хоризонталният двулентов смесител се състои от хоризонтален U-образен резервоар, горен капак с (или без) отвори, единичен вал, оборудван с двуслойна лентова смесителна бъркалка, трансмисионен блок, носеща рамка, уплътнителен елемент, изпускателна конструкция и т.н. Лопатките на лентата винаги са двуслойни. Външният слой (лента) осигурява събирането на материалите от двата края към центъра, а вътрешният слой (лента) осигурява разпределението на материалите от центъра към двата края. Материалите образуват вихър по време на многократно движение и се постига хомогенно смесване.

Производителност и характеристики:

1. Материал: неръждаема стомана 304 / 316L или мека стомана Q235;

2. Повърхностна обработка: боя (мека стомана), полиране/пясъкоструене (неръждаема стомана);

3. Лентов агитатор: двойни слоеве и двойни посоки;

4. Смесителен резервоар: хоризонтален, U-образен резервоар;

5. Вал: хоризонтален, кух, интегрален единичен вал;

6. Време за смесване: 5-15 минути;

7. Работен модел: смесване на партиди;

8. Редуктор на скоростта: циклоиден редуктор;

9. Скорост на въртене: фиксирана скорост;

10. Уплътнение на главния вал: (тефлоново) уплътнение за пълнене или уплътнение за продухване с въздух;

11. Отвори: вход за захранване, люк и инспекционен/свързващ отвор;

12. Изпускателен клапан: пневматичен или ръчен изпускателен клапан с клапа;

13. Работно състояние: NPT (нормално налягане и температура);

14. Не е тежък режим на работа: миксерът не може да се стартира с заредени материали;

15. Захранване: 220V 50HZ еднофазно / 380V 50HZ трифазно;

16. Електроника, която не е взривоопасна (двигател, електронни елементи, шкаф за управление);

Дюза за струя

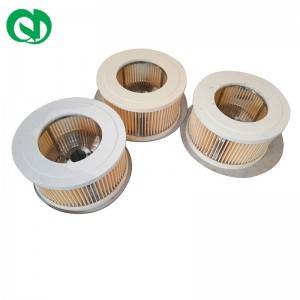

Класифицирано колело